红外热像仪在特检领域的应用

2015-03-19

红外热像仪在特检领域的应用

红外热像仪在特检领域的应用的背景

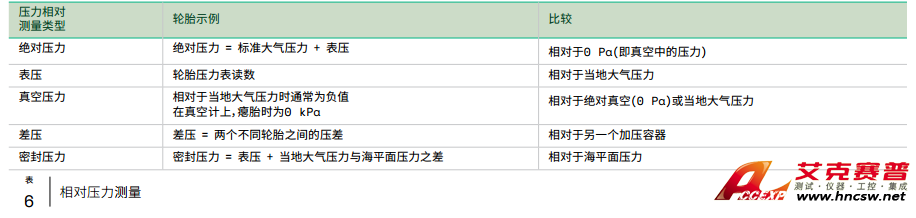

压力容器属于具有爆炸危险的特种承压设备,它担负着高温、高压、易燃、易爆、剧毒以及强腐蚀介质等诸多环境因素的作用。热弹压力容器普遍用于航天和国民经济的各部门。但对于压力容器在工作状态下的实际应力分布情况以及早期预测潜在的缺陷,各种常规方法都无能为力。因此压力容器的安全监测、预防技术一直是国际上研究的热门。英美两国曾对热弹性效应进行过尝试性研究,但至今还局限于实验研究。

无论是特检行业还是石化领域,温度控制与监测比比皆是:例如设备的磨损、疲劳、裂纹、破裂、变形、腐蚀、剥离、渗漏、堵塞、松动、熔融、绝缘老化、油质劣化、粘合污染、异常振动等等,这些状态绝大多数都直接或间接与温度变化相关,这些温度变化有不少是不能使用常规的接触测温方法监测的,而采用红外热成像检测技术,则可使问题迎刃而解。

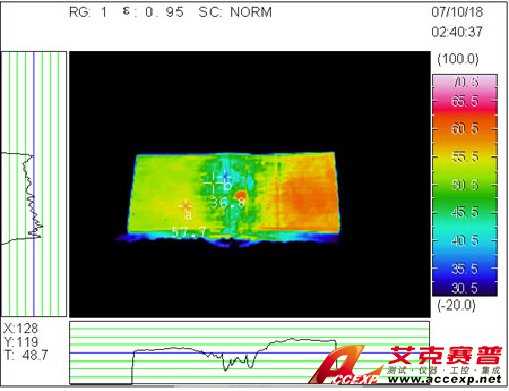

预埋缺陷试块热红外图像

红外热成像是通过非接触探测红外热量,将其转换生成热图像和温度值的一项技术。研究表明,红外热像仪能够将探测到的热量精确量化,能够对发热的故障区域进行准确识别和严格分析。由于红外热成像技术能够进行非接触式的、高分辨率的温度成像,可提供测量目标的众多信息,弥补了人类肉眼的不足,因此已经在诸多行业得到了广泛的应用。

应用和研究现状

红外热成像是由点到面实时显示被测物体表面的温度分布,是红外测温技术的重大发展。美国无损检测学会已将其列为正式的特种无损检测方法之一,并已开展Ⅰ, Ⅱ, Ⅲ级无损检测人员的培训和考核工作。在工业设备的无损检测方面,人们主要是利用红外热成像技术监测电气设备、动力机械设备和高温设备的运转状况,以及早发现故障的隐患。

目前,红外热成像技术主要应用于高温压力容器热传导的在线检测和对常温压力容器的高应力集中部位检测。对高温压力容器的检测可以及时发现压力容器内衬的损伤和内部的结焦、堵塞等异常情况,对常温压力容器的高应力集中部位的检测,可以及早发现早期疲劳损伤情况,这样既可以直接诊断压力容器运行的状态,也可以给出停产后压力容器的重点检修部.

我国对红外检测技术的研究始于20 世纪70年代初,通过30年来的努力研究与开发,这一技术在国内已得到越来越广泛的应用。中国特种设备检测研究中心、中科院沈阳金属所、天津石化公司等单位开展了金属试样、压力容器和压力管道缺陷的热传导分析、断裂力学和应力分析等方面的研究工作,并对液化石油气储罐、反应器、加热炉和高温压力管道等设备开展了成功的红外热成像检测应用工作。在检测标准的制订方面,我国与国外相比还有一定差距,目前只有基础标准GB/T12604. 9 —1996《无损检测术语 红外检测》和应用标准GB8174 —1987《设备及管道保温效果的测试与评价》,在压力容器的检测方面还是空白。在检测人员资格认可方面,2003 年8月国家质量监督检验检疫总局颁布的《特种设备检验检测人员考核与监督管理规则》正式将红外热成像技术作为特种设备(包括压力容器) 检测的无损检测方法之一。自此,压力容器的红外热成像检测工作已正式纳入我国的特种设备安全监察法规体系,得到政府的正式认可。

红外热像仪在特检领域的应用-典型应用

1、典型高温压力容器衬里缺陷的红外热成像检测

1、典型高温压力容器衬里缺陷的红外热成像检测

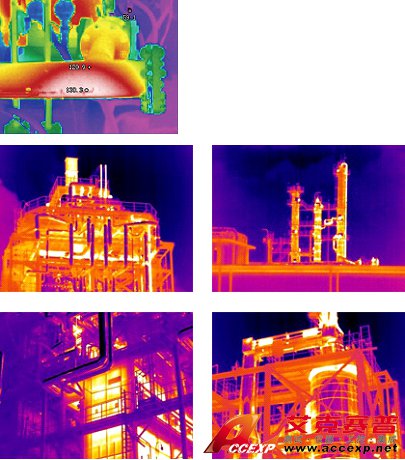

在石油化工企业中,许多反应釜压力容器处在高温高压条件下工作。为了保护压力容器外壳在高温状态下免遭内部工作介质的腐蚀,往往在高温压力容器内部加上防腐和隔热内衬材料。然而这些衬里在生产过程中长期受高温高压高速流动介质的冲刷,极易损坏。若衬里发生鼓包、裂纹、掏空、脱落等情况,一方面介质可直接腐蚀压力容器器壁,另一方面衬里热阻减小,壁温升高,会使器壁钢材强度下降,从而导致装置变形、倾斜甚至倒塌。采用红外热成像技术在压力容器的运行时对压力容器进行在线检测,可以及早发现衬里的损伤,及时采取补救措施,排除生产过程中的安全隐患。

高温压力管道在石油化工厂和电站得到广泛应用,时有泄漏和爆炸事故的发生。引起压力管道泄漏和爆炸事故的主要因素包括腐蚀、介质冲蚀、焊缝中的焊接缺陷开裂、应力腐蚀开裂、材料劣化和阀门破裂等。大量事故统计显示,腐蚀和介质冲蚀是引起压力管道泄漏和爆炸事故的主要原因,约占总事故的50 %。因此,采用有效的无损检测方法及时发现压力管道母材上由腐蚀和冲蚀引起的局部壁厚减薄缺陷,并将这些管道进行更换,是确保压力管道安全运行的重要手段。X(或γ)射线、超声和红外热成像检测技术均适合于压力管道壁厚减薄的检测,而红外热成像检测由于具有非接触、快速区域扫描和对人无伤害的优点,在高温压力管道内部蚀坑和壁厚减薄缺陷的在线检测方面具有潜力。

2、再生器衬里缺陷的红外热成像检测

再生器是炼油厂催化裂化装置中的核心设备,而催化裂化装置在炼油工艺过程中又占有十分重要的地位在催化裂化装置中,再生器用于催化剂烧焦再生,是保证连续生产的关键设备,其运行状态的优劣直接关系着企业的经济效益。再生器的工作条件极其恶劣,它的衬里要承受700℃的高温和高速流动介质的冲刷,因此,在催化剂再生过程中,再生器首先遭到破坏的是衬里,衬里的损坏对装置的长期运行将带来直接威胁。调查表明,它是造成设备停工停产的最主要原因之一,所以,衬里状态是再生器运行状态的重要标志。

压力容器热弹性红外图像检测

基本原理:

热弹性效应

1853 年,LordKelvin 首次提出固体材料的热弹性效应,后来被Biot 用公式进行了描述,即在绝热条件下:

Δ Te=-KTΔσe

式中Δ Te ———在温度T 时的热弹性温度变化;

K ———与固体材料膨胀系数、密度和热容量有关的常数

Δσe———弹性应力增加值;

按照此表达式,可以得出固体材料在弹性拉伸载荷作用下引起降温,产生红外冷发射(IRCE) ,而弹性压缩载荷则引起升温。然而对于材料的塑性变形,则可引起材料温度的升高,由此产生红外热发射(IRHE) 效应。

压力容器上的高应力集中部位是压力容器运行过程中影响安全的薄弱部位,这是因为一方面高应力集中的产生往往是由于壁厚减薄、氢鼓包和各种焊接缺陷导致材料受力截面积的减少而引起的;另一方面,压力容器上的高应力集中部位,在介质腐蚀环境的作用下极易产生氢腐蚀开裂和应力腐蚀开裂,而且处于高应力部位的各种焊接缺陷在周期疲劳载荷的作用下更易开裂与扩展。而在压力容器在线检测时,一般无法采用超声、射线、磁粉和表面渗透等常规无损检测方法对压力容器上的焊缝进行100 %或大比例的抽查探伤,因此寻找一种快速、高效和非接触的无损检测方法来发现压力容器的高应力集中部位,然后对这些部位进行重点探伤是解决压力容器在线检测的有效途径。近年来由中科院金属所和中国特种设备检测研究中心联合研究,提出了压力容器热弹性红外成像检测技术方法,用于快速在线检测常温压力容器的高应力集中和疲劳损伤部位。

3、金属疲劳损伤的热斑迹

金属压力容器在工况应力的疲劳打压过程中,由于红外冷发射(IRCE) 和红外热发射(IRHE) 的效应,在其应力集中区有明显的红外发射能量变化。经过一定周期后,其疲劳损伤区将产生不可逆的温度增升。

有多个金属压力容器疲劳破坏的结果证明,压力容器疲劳损伤区在工作压力条件下,始终有热斑迹存在,这种热斑迹随着疲劳裂纹的扩展,其形貌和轨迹虽有所变化,但由它标志疲劳损伤区的确切位置不改变,特别到疲劳损伤后期的热斑迹图案,已经可明显地看到裂纹的走向和尺寸大小。对疲劳泄漏区的断口分析证明,热弹性应力红外图像早期检测疲劳损伤区的热斑迹的正确性。

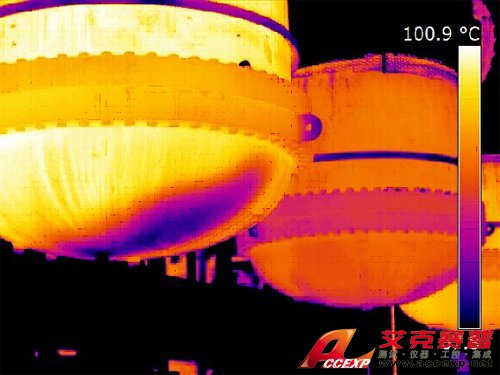

4、液化石油气储罐的热弹性红外成像检测

由于红外成像检测必须在加载过程中进行,因此检测时须对液化石油气储罐进行加载试验,在加载前的状态为空罐,在加载前用红外热像仪扫查,查找易产生应力集中部位的区域是否有温度不一致的情况,加载过程中对这些部位进行跟踪观察,记录应力集中部位的温度变化情况,检测结果及分析。

3、金属疲劳损伤的热斑迹

金属压力容器在工况应力的疲劳打压过程中,由于红外冷发射(IRCE) 和红外热发射(IRHE) 的效应,在其应力集中区有明显的红外发射能量变化。经过一定周期后,其疲劳损伤区将产生不可逆的温度增升。

有多个金属压力容器疲劳破坏的结果证明,压力容器疲劳损伤区在工作压力条件下,始终有热斑迹存在,这种热斑迹随着疲劳裂纹的扩展,其形貌和轨迹虽有所变化,但由它标志疲劳损伤区的确切位置不改变,特别到疲劳损伤后期的热斑迹图案,已经可明显地看到裂纹的走向和尺寸大小。对疲劳泄漏区的断口分析证明,热弹性应力红外图像早期检测疲劳损伤区的热斑迹的正确性。

4、液化石油气储罐的热弹性红外成像检测

由于红外成像检测必须在加载过程中进行,因此检测时须对液化石油气储罐进行加载试验,在加载前的状态为空罐,在加载前用红外热像仪扫查,查找易产生应力集中部位的区域是否有温度不一致的情况,加载过程中对这些部位进行跟踪观察,记录应力集中部位的温度变化情况,检测结果及分析。

在加载前对空罐进行红外热成像扫查,发现是否有温度不均匀部位,加载期间,逐渐在储罐的一个封头上发现两处焊缝部位的温度高于母材温度, 由此对此部位进行跟踪监测。

红外热像仪在特检领域的应用总结

为了进一步服务经济社会发展,更好的保障特种设备安全,近年来,各省特检院科研人员通过验证红外线热像仪技术的应用精度和可靠性,取得了大量可靠的数据和前沿资料,在探索该技术在特种设备检验领域的新用途方面迈进了一大步。中国特种设备检测研究中心、河北大学质量技术监督学院试验结果证明,红外热成像检测技术是高温压力管道内部腐蚀和冲蚀缺陷的可靠方法,该方法检测出的最小缺陷尺寸远小于管道安全运行所允许缺陷的尺寸,满足管道的检测要求