虚实整合让制造更有智慧

2017-08-23

自从德国率先发表「工业4.0计画」后,世界各国纷纷提出先进制造、智慧制造等概念的各项政策,本质上不只是希望能提升制造业竞争力,更希望能全面导入各种网路通讯科技于生产过程与企业经营,使产品、设备、企业营运端的各种数据与资讯,都能高度虚实整合与应用,进而掌握市场先机。

致茂电子智慧制造系统事业部行销处处长吴枢俊指出,工业3.0与工业4.0两者虽然都是将多种资讯科技应用于生产线,但工业3.0的应用方向比较单向,虽然一样也有传递数据资料,但制程判断多半还是由人做决定,反观工业4.0下的智慧工厂思维,则是希望淡化人的色彩,尽量让电脑做决定,包括厂区与产线之产能配置、上下游供应配送都能自主调整,生产环境的资源与能源配置也能自主优化,并辅助人员正确完成各种操作与组装测试。

当电脑介入决定的比重愈来愈高的同时,智慧工厂生产线的设备,不仅要能做到点对点的通讯互动,反应时间的要求更已达到毫秒的要求,唯有让产线设备也能够发令,反应时间才能快到符合智慧工厂的要求。

既然设备要能自动发令,数据分析自然也得更加自动化。吴枢俊指出,大数据分析可说是智慧工厂的重点,但只是买工具来做大数据分析是不够的,分析出来的资讯必须真的能够创造差异性,才能让竞争力超越竞争对手。

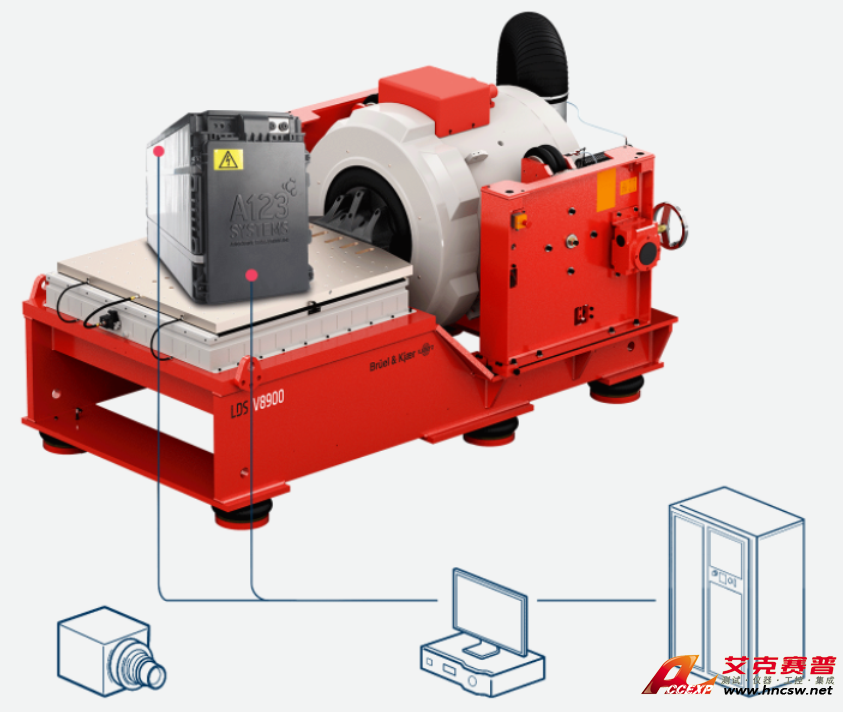

一般资讯系统厂专精于制造资讯分析,却没有实务经验,往往无法真正帮客户解决问题,致茂电子对于产品制造制程相对孰悉,在量测产品、资讯搜集技术、自动化技术等应用于各种产业,包括电动车、绿能电力、半导体、LED等也有丰富经验,又能同时提供资讯化服务平台及测试设备,对客户而言,沟通复杂度会减轻许多,投资回收速度会更快。

吴枢俊指出,由于产品生命周期缩短,设备串接速度也要变得更短,但要让各种不同的机台整合连结在同一个平台上,其实有一定的难度,因为目前的设备种类及协定,都还没有标准化,需要一个专门的整合平台,将所有的机台整合成统一的模组,才能有效提高机台连线效率,连接工作场所和数据中心并即时分析,提高制程的效率与稳定性。

为了即时了解生产线中各种机台的状况,整合平台应具有智慧化编辑器,透过模组化功能,包括权限、报表等功能都可编辑,让用户有调整空间,也就是跨系统如ERP、仓储、环境等资讯,都可以在一个画面上就能全部看到。

吴枢俊指出,中高阶决策层要看的是整理过的多维资讯,而多维分析建立模型的能力,其实就是问对问题的能力,也是智慧工厂解决方案最难做到的能力,需要即时逆向追踪生产进程与履历。

因为不管生产线如何优化,最终制造出来的产品,能否符合规格要求,都很难事先预料到,所以需要制程分析,当产品规格不符合要求时,才能设法回溯制造过程,找到真正的原因。而要找到真正的原因,就需要大量测试数据的回传与品质、产能、出货等资料,才能让制造黑箱透明化,提高生产管理的效率与精确度。

吴枢俊强调,要先能找到正确的制程资讯,才能提升良率。但过去在没有资讯系统前,管理人员只能凭借自身经验来推估不良率,但推估的结果除了不能回溯发生的原因外,推估的正确性也有待商榷。

但若能导入智慧工厂解决方案,让系统自动搜集与分析生产资讯,就可以计算出真正的不良率,并找出造成不良率的原因,但除了须要非常快速及复杂的分散式运算外,量测系统、加工机及大数据的分析还要串联起来,也是最困难的部分。

吴枢俊认为,要能够先问对问题,找到的答案才会有意义,传统的制造流程,要靠人来下命令,错误率不但更高,缺料、补料、换线时也常常是一团乱,反观机器学习的比对逻辑能力,不但会设法找到更加正确的答案,精确掌握生产状况,当客户要求大量测试数据回传、产能、出货等资料时,也能迅速提供,提升客户满意度。