内窥镜在精密数控车床故障维修中作用

2016-06-28

某单位的超精密数控车是沈阳精密机床厂生产的一台高精度CNC车床,可用于小于0.5mm切深的半精加工及精加工。其主轴采用了空气静压轴承、所以精度很高。加工精度:有色金属零件圆度可达1µm,表面粗糙度可达Ra0.1µm; 黑色金属零件圆度可达5µm,表面粗糙度可达Ra0.8µm。

设备在长期使用后,其主轴系统经常出现故障,主轴在进行零件加工时偶尔发出尖叫声,发生故障的频率随着设备的使用时间推移越来越平凡,最后发展为主轴卡死,致使设备不能正常使用。在设备初期出现异响时,维修部门对设备进行检查维修,检查时发现在设备不装夹工件时,主轴旋转正常,在使用真空夹具装夹工件后,主轴旋转出现异常,初步推断设备的真空夹具系统存在问题。但是因为设备生产厂家要求使用方不能自行拆卸设备主轴,所以使用常规的诊断方法无法看到设备故障点内部发生的具体情况,一直无法对设备的故障进行彻底检查,致使设备故障一直无法排除。为了解这一问题,该单位装备了新的故障诊断设备徐州博悦公司BVJ便携式视频内窥镜,通过内窥镜顶端采集到的图象传输到电视监视器上显示出来,在不用对设备进行拆卸的条件下,就可以对故障点的内部进行观察和判断, 大大提高了对设备故障的鉴别率和可靠性。同时在内窥镜的电视图象上引导故障排除的操作,顺利完成设备故障的排除工作。

1.设备相关部分介绍

设备主轴系统包括主轴、空气静压轴承系统、真空夹具系统和主轴传动系统四大部分。主轴是设备主轴系统核心零部件,是一个经过超精加工的轴类零件。主轴传动系统采用卸荷皮带轮结构,以便减少动力源部分对主轴精度的影响。

设备为达到很高的精度,主轴采用了空气静压轴承,这种结构使主轴系统具有较小的摩擦,极小的温升。设备主轴可以达到很高的精度。具体数据如下主轴径向跳动为0.5µm; 主轴轴向窜动为0.5µm。为保证设备气动系统的需要,设备专门配备一套压缩空气回路(参看图1),压缩空气从外部进来,经过第一粗过滤器进入干燥器。从干燥器出来的压缩空气经过一道精过滤器及减压阀减压到4 X105pa后供主轴使用。

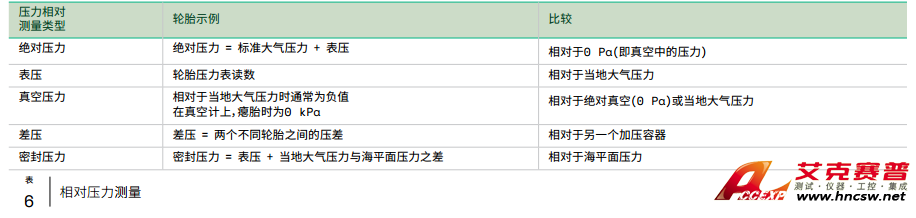

同时为了便于工件的装夹,设备配备了一套真空夹具系统,为保证其真空夹具系统工作需要,设备专门配备一套真空回路(参看图2),输出一路真空,使用真空度为负40kpa。在回路中,电磁阀起关闭真空回路的作用,真空继电器起报警保护作用。当断电时,或真空度降到一定程度时,真空继电器动作,机床断电,同时电磁阀把真空泵端管路封死,防止真空泄漏此时真空罐供应真空,维持较短时间,防止主轴由于惯性作用,不能马上停车,而使所吸工件飞出。

2.故障分析

通过上面对设备主轴系统的结构介绍,初步将设备主轴系统的4个主要部分作为故障原因的主要怀疑对象进行分析。

首先,主轴传动系统部分是采用卸荷皮带轮结构,以便减少动力源部分对主轴精度的影响。这一部分对主轴的影响较小,通过对设备主轴电机的检查,没有发现存在异常现象,同时检查各联结部分发现全部为正常状态,基本可以排除这部分的故障嫌疑。其次,空气静压轴承系统部分在设备不装夹工件时,主轴旋转正常,不发生卡死和发出尖叫声。可以初步判断设备主轴系统的故障不是这部分引起,起码不是这部分单独引起的。再次,主轴部分只是一个经过超精密加工的零件,不会是设备的故障点,最后,真空夹具系统部分,当这部分工作时,及设备真空夹具夹紧工件时,设备的主轴旋转不正常,会发生卡死或发出尖叫声。可以初步判断这部分同设备故障发生有着密切关系。

真空夹具系统这种配置在数控精密车床比较常见,但是在对本设备的维修中发现,本设备的真空夹具系统的安装位置同常见不同,在一般情况下,设备的真空夹具系统的抽气孔多是安装在设备的主轴尾端,但是本设备为了在能使设备具有较高的精度,采用了卸荷皮带轮结构,致使主轴尾部没有安装位置,所以设备的设计者将真空夹具系统的抽气孔安装在设备主轴的中段。由于主轴要转动,而真空夹具系统的抽气孔接头不能转动,所以安装在主轴中段的真空夹具系统,需要一个类似静压轴承的可以在主轴转动时不旋转的过渡联结装置

在真空夹具的过渡联结装置的内孔上,开有3个环行槽,其中中间的一个环行槽一边同抽真空接头相通,另一边和主轴上的4个抽真空孔相通,在使用时通过这个孔将设备主轴空中的空气抽出,使主轴孔腔中产生-40kpa负压。 另外两个环形槽同设备的压缩空气回路接通,将外部压缩气体通过节流器导入轴承间隙中,在主轴和过渡结装置间形成静压力,使主轴悬浮其中工作。为完成以上工作,要求三个环行槽同主轴之间A和B处保证一定的间隙。

通过对设备故障和设备使用工况的分析认为,在设备长期使用后,设备加工中产生的冷却液蒸汽、油气和金属切削微粒可能进入A、B处的缝隙,因为此处的缝隙很小,无法清理和不易排除,经过长期的积累,在此部分产生污垢或者废物金属颗粒的聚集,致使设备不能正常运行,产生故障。

3.故障诊断

因为设备的主轴采用空气静压轴承,对设备的安装条件要求较高,在我单位不具备对设备主轴进行拆卸的基本条件,因此无法拆卸,使用常规的设备维修诊断技术,无法对设备故障进行准确判断。

为了观察诊断到真空夹具过渡联结装置内部的情况,采用了工业用视频内窥镜作为观察手段,对设备故障点进行观察诊断。在诊断中使用了“徐州博悦公司BVJ便携式视频内窥镜”,内窥镜探头可以旋转360º,由于采用调焦式透镜系统,从近点到远点均可获得清晰、明亮和无变形的图象。同时可在3.5″彩色监视器上获得清晰放大的图象,同时具备录象和拍照功能,可以将图象资料保存,用于后期的判断讨论和资料存储。

在本次诊断中,将内窥镜的探头从设备的主轴锥孔进入设备主轴中,再从主轴孔中的四个抽真空孔进入设备真空夹具过渡联结装置内部。首先在探头进入主轴锥孔内部可以看到,在主轴孔中有大量的白色金属切屑颗粒存在( 如图4、 图5),这些颗粒现在虽然不会对设备的使用产生不利影响,但当真空夹具工作时,它们就可能会被吸进真空夹具过渡联结装置内部,并在A、B两缝隙处将设备主轴卡住,所以必须清除。在探头进入真空夹具过渡联结装置内部,可以发现在三个环形槽同主轴之间A缝隙处存在大量的油污和加工切屑( 如图6、图7),它们是主轴在工作时产生异响的主要原因。这就同先前的推断结果相符,为下一步的故障排除提供了依据。

4.故障维修

要排除设备故障,就需要清除主轴系统中的油污和切屑颗粒,但是这部分在不拆除主轴的情况下,使用常规无法实现。为达到清除油污和切屑的目的,设计了一套冲洗装置,在抽真空接头孔处配做一个液压接头,在主轴的锥孔端制作一个堵头,从安装在抽真空接头孔处的液压接头,将一定压力的清洗液注入主轴孔和真空夹具过渡联结装置的内部,使其内部保证一定的压力,再将主轴锥孔前部的堵头松开,将清洗液和清洗下的废物从主轴锥孔端排除。反复多次后清洗液基本变清后停止清洗,清洗后的结果可以看到在在主轴锥孔中和真空夹具过渡联结装置的内部的白色金属切屑基本被清除,但在真空夹具过渡联结装置的内部的油污清理还不是十分理想。

清洗后的结果,清理后的设备主轴在真空夹具夹紧工件的条件下工作正常,不再出现卡死的故障,异响基本被排除,但偶尔发生。通过对清洗后照片的分析,认为是在真空夹具过渡联结装置的内部的油污没有完全清理干净造成的。如果清洗液的选择和清洗工艺上进行改进,将会取得更好的维修效果。

5.故障维修的体会

通过使用工业用视频内窥镜,变过去的全拆、全修方法为针对性修理,方向明确,工作量减少,工人劳动强度下降,修理质量提高,周期缩短。在部分没法拆卸的特种设备和部件维修中,可以改变过去完全靠经验对故障进行判断的维修方式,可以为维修提供直接和具体的图象资料,对故障的判断更科学和直观。

在本次维修的故障排除中,使用了清洗方法,这是设备维修中经常使用的一种常规方法。但是因为本次清洗不是常规状态的清洗,无法对需要清洗的部件进行拆卸,所以对清洗工艺和清洗液的要求与以往不同。因为这种特种清洗作业我单位首次使用,对清洗工艺和清洗液的选择不是十分的理想,虽然基本解决了设备的故障,但是不彻底,还有故障隐患。要想彻底排除设备故障,需要对清洗工艺和清洗液种类进行改进。