激光点焊技术浅析

2013-08-10

激光点焊作为一种新的点焊方式,与传统的电阻点焊相比具有其特有的优势。由于采用激光作热源,点焊速度快、精度高,热输入量小,工件变形小;激光的可达性较好,可以减少点焊时位置与结构上的限制;激光点焊属于无接触焊接,焊点之间的距离、搭接量等参数的调节范围大;不需要大量的辅助设备,能够较快的适应产品变化,满足市场需求。激光点焊所具有的高精度、高柔性的特点使其在实际生产,特别是航空工业的应用中能够取代传统的电阻点焊和铆接等工艺。 目前激光点焊技术多应用在大批量自动化生产的微小元件的组焊中,采用高频率、低功率的脉冲激光器,所得焊点热影响区小,焊点无污染,焊接质量高。离焦量的变化直接改变了光斑直径与能量密度的大小,离焦量向负方向和正方向增大时,都意味着光斑直径的增大和能量密度的减小。在激光点焊过程中,光斑直径与激光入射在试件上所形成的初始匙孔大小存在一定的对应关系,而能量密度则决定了熔池的扩展速度。当离焦量绝对值较小时,激光光斑直径小,激光功率密度大,焊点熔池扩展的速度较快,但初始匙孔的直径小;相反情况下,离焦量较大,初始匙孔的直径大,但是熔池扩展速度变慢,得到的焊点尺寸不一定很大,故在离焦量的变化过程当中光斑直径和焊点表面功率密度的综合作用决定了焊点尺寸的大小。

激光点焊具有的特性:

(1) 随着激光功率的增加,焊点表面直径出现上下波动,熔合面直径和下表面直径增长缓慢。焊点截面形态的变化不明显。而随着持续时间的增加,焊点尺寸增长很快,熔合面直径的变化速率要大于上下表面直径的变化速率。离焦量的变化对焊点尺寸的影响很大。它直接改变了光斑直径和激光功率密度,这两者的综合作用决定焊点尺寸的大小。

(2) 在熔透情况下,激光点焊的焊点表面存在明显的下塌。随着激光功率和持续时间的增加,焊点表面的下塌深度增大,在持续时间或者间隙尺寸较大的情况下,下表面还会出现内凹。

(3) 随着间隙的增加,焊点整体变形,中心的下塌和内凹都很明显,且熔合面出现收缩现象,强度下降很快。 目前在焊接电阻、电池及电子领域常用同时焊接两个点的工艺,通常采用两个激光光源设计。

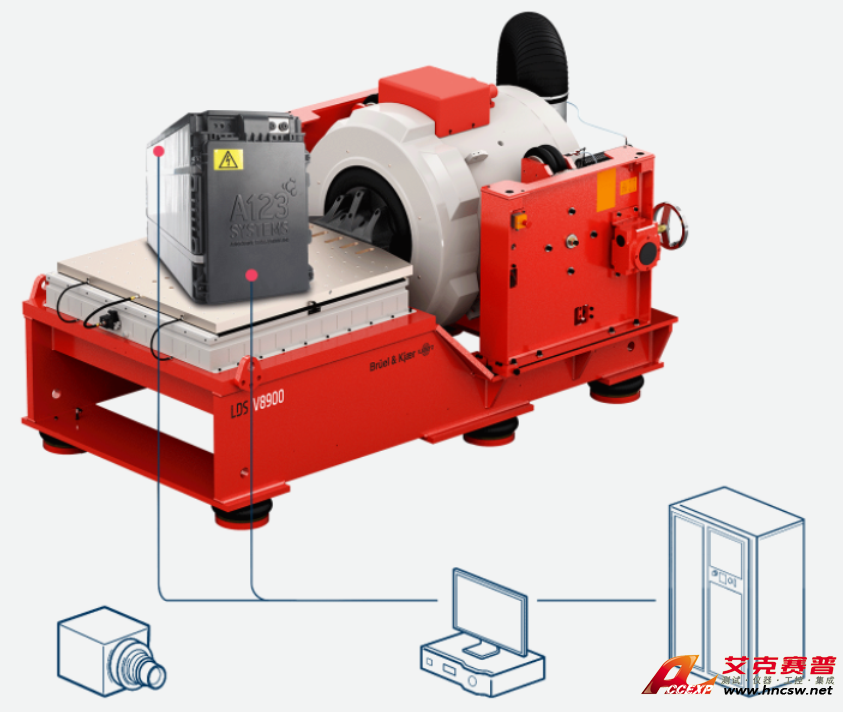

奥华双光点激光焊接机是激光束经过分光镜分为两束相同的激光束,经镜片组聚为两个光点.应用高能脉冲激光对物件进行焊接,激光脉冲的高能量、高密度可使焊接平整、焊缝宽度小热影响区小,能完成传统工艺无法实现的精密焊接。此机型具有两个光点同步运行,效率提高两倍,两光点距离可自由调节