如何测试锂电池浆料的内部状态

2024-07-26

浆料分析系统的开发背景

随着全球脱碳和向EV电动汽车的转变不断加速,对锂电池的功能和性能要求越来越高。

在锂电池的浆料(LIB电极浆料)制作中,比如正 极(溶剂类)是将正极活性物质、导电助剂和粘合剂分散在NMP中制成的。浆料的状态会根据材料的类型和成分以及其分散方法而产生 很大差异。如果分散状态不好,则无法有效发挥出每种物质自身的性能,并且电池容量会逐渐降低,内阻则会逐渐变大。

另一方面,虽然z6尊龙凯时能够知道浆料状态下的电气特性(阻抗特性),但很难知道复合材料中较为复杂的浆料的内部状态(混料状态)。

由此HIOKI开发了浆料分析系统,在此介绍评估LIB电极浆料的电子传导性,从而推断出LIB电极浆料内部状态的案例。

案例1:混料时间造成的差异

■ 目的

不同混料时间下的浆料差异

■ 浆料制成条件

固体含量比例:活性物质:95% 导电助剂:2.5% 粘合剂:2.5%

混料工序:在70%的固体浓度下混料搅拌0、1、3、 5分钟

粘度调整工序:用NMP稀释固体浓度至50%

■ 分析结果

■ 分析

随着混料时间的增加,Rratio降低,DCR增加。即混料时间越短,导电材料的导电网络构建程度越高,浆料的整体电阻 也随之降低。

另一方面,Uniformity会随着混料时间的增加而上升。所以,混料时间越长浆料的分散性越好。综上所述,可以推断出在不同的混料时间下,时长超过3分钟的浆料相对较好。

案例2:导电助剂量的差异

■ 目的

电极电阻降低效果的确认取决于导电助剂的添加量。确认浆料阻抗及电极电阻之间的关联性。

■ 浆料制成条件

固体含量比例:活性物质:18 g、导电助剂:0.25g,0.5g,0.75g、粘合剂:0.5g

混料工序:在70%的固体浓度下混料搅拌9分钟

粘度调整工序:用NMP稀释固体浓度至50%

■ 分析结果

■ 分析

随着导电助剂添加量的增加,Rratio上升,DCR下降。这种变化可以认为是由于添加了导电助剂而在浆料中构建了导电材料的导电网络,从 而降低了浆料的整体电阻,这与浆料分析理论中发生的变化相一致。

另一方面据Uniformity显示,在辅助剂剂量为0.75g时的均匀性相较于剂量为0.5g时的均匀性更低。由此可以推断出辅助剂剂量为0.75g时, 导电材料的导电网络,构建程度较高,但是分散程度却不足。

此外,这些浆料也被制成了电极片,并利用电极电阻测试系统RM2610进行分析。随着导电助剂用量的增加,辅料层电阻、界面电阻 都在下降。 结果显示,浆料的电子传导性被转移至电极片的电阻特性中,表明涂布工程良好。

案例3:分散剂量不同时,电子传导性和动态粘弹性之间的关联性

(信越化学工业株式会社提供)

■ 目的

分散剂添加量对浆料所产生的影响,须通过阻抗、流变两方面确认

■ 浆料制成条件

固体含量比例:活性物质 :96%、导电助剂 :2%、粘合剂:2%、分散剂:0.08% ~0.16%(4%~8% vs 导电助剂量)

导电助剂浆料的制成:导电助剂、分散剂、纯NMP导电助剂浆料的制成

电极浆料的制成:添加活性物质、粘合剂溶液、电极浆料的制成

■ 分析结果

■ 分析

・分散剂:添加 4% → 5% vs 导电助剂量

Rratio 迅速增加、 G ’和 G”的差值减小。

由此可得,加入分散剂消除了导电助剂的凝聚体,形成的导电助剂网络结构起到了导电通道的作用。

・分散剂:添加 5% → 8% vs 导电助剂量

随着分散剂添加量的进一步增加,浆料中的G ”成为了主导地位,这样虽能提升其流动性并能够调整其涂布性能,但是由于Rratio降 低,表明在导电助剂网络持续微小化的同时裂解也在发生。

锂电池浆料分析测试仪器

● 日置LCR测试仪IM3536或IM3536-01(免费提供测量软件SA2633)

频带扫描:500 点自动测量

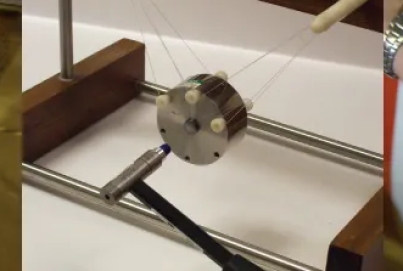

● 测量夹具SA9002

SA9001 专用、一键安装、附带短路治具

● 电极容器SA9001

无需清洗电芯,容量:约 1ml

最新资讯